Steuerungstechnik

// Anwendungsbereich

Vorteile für die Steuerungstechnik

// Einsatz

twin im Einsatz

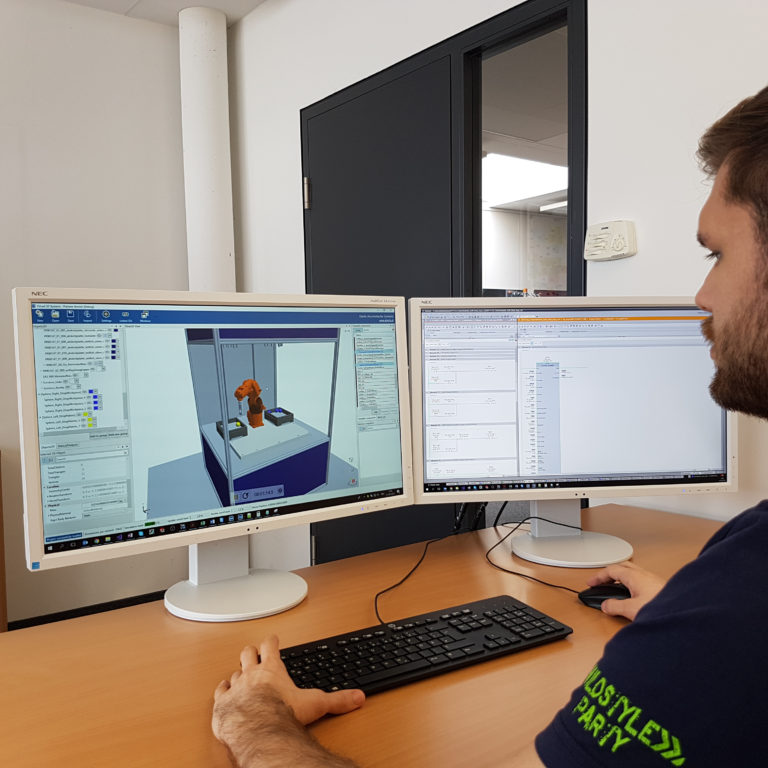

Mit twin sind digitale Zwillinge von realen Maschinen und Anlagen im Handumdrehen erstellt. Angeschlossen an die reale Steuerung, verhält sich dieser exakt wie die tatsächliche Maschine in der Realität. Dank einer physikalischen Echtzeitsimulation wird der Materialtransport und das Verhalten von Aktoren und Sensoren realitätsnah dargestellt. Der Vorteil? Sie können beispielsweise Ihre Steuerungssoftware an der virtuellen Maschine entwerfen, programmieren und virtuell in Betrieb nehmen.

Dem digitalen Zwilling werden in twin durch Einpflegen der physikalischen Eigenschaften von Bauteilen, Aktoren und Sensoren reale Eigenschaften verliehen. Durch die hinterlegten Algorithmen und die physikalische Berechnung simuliert twin wie gut die Programmsoftware der Steuerung mit der Mechanik der Maschine zusammenspielt. In Echtzeit, orts-und hardwareunabhängig werden Bewegungsabläufe und deren Folgen, wie beispielsweise Kollisionen, sichtbar. Mit dem großen Vorteil, dass alles in der virtuellen Welt passiert und kein realer Schaden entsteht.

twin erleichtert das Zusammenspiel mehrerer Inbetriebnahmetechniker. Das virtuelle Modell ist beliebig oft reproduzierbar und kann selektiv in Segmente für Teams geteilt werden.

Die virtuelle Umgebung ermöglicht auch in komplexen Anlagen oder Prozessen selektive und beliebig wiederholende Testphasen, ohne dass die Hardwareentwicklung darunter leidet. Fehler frühzeitig zu erkennen und eine fortlaufende Optimierung vor der endgültigen Inbetriebnahme bedeutet eine Qualitätssteigerung in der Software.

twin entkoppelt den größten Teil der Inbetriebnahme vor Ort. Die virtuelle Inbetriebnahme reduziert den Löwenanteil der Reiseaufwendungen und minimiert die Inbetriebnahmezeiten am Projektende, was automatisch auch verkürzte Stillstandszeiten im Prozess der Kundenanlagen bedeutet. Zusammengefasst optimiert die virtuelle Inbetriebnahme die Inbetriebsetzung. twin reduziert das Risiko verlängerter Inbetriebnahmezeiten und bringt durch nur kurze Unterbrechungen im Prozess zufriedene Kunden.

Bei einer anstehenden Modernisierung bestehender Anlagen unterstützt twin die Entwicklung, indem die Anpassung der Steuerungssoftware zuerst virtuell getestet und erst dann auf der Produktionsmaschine aufgespielt wird.

Die Virtuelle Inbetriebnahme erfolgt am digitalen Zwilling orts- und hardwareunabhängig.

// Beispiele

Die Anwendung im Detail

In diesem Anwendungsvideo zeigen wir die virtuelle Inbetriebnahme einer Roboterzelle. Parallel zur mechanischen Fertigung der Roboterzelle werden Abläufe mit twin bereits getestet und optimiert. Und das Beste daran: Es wird die reale Steuerung verwendet!

Hier zeigen wir eine Bin Picking Roboterzelle mit twin. Ein Leitrechner, eine SPS und eine Robotersteuerung interagieren mit dem digitalen Zwilling. Virtuelle Kameras erkennen Objekte und virtuelle Greifer erlauben das Bewegen der Teile. Die Bahnplanung des Roboters erfolgt im Leitrechner mit einem ausgeklügelten Algorithmus. Die Simulation physikalischer Effekte mit twin ermöglicht ein realitätsnahes Testen des gesamten Ablaufes

Das Anwendungsvideo zeigt die Inbetriebnahme einer Förderstrecke. Frequenzumrichter und Förderbänder werden von einer SPS entsprechend der Rückmeldungen der Lichtschranken gesteuert. Ein und dasselbe Steuerungsprogramm für den digitalen Zwilling sowie für die real gebaute Anlage!

// Kontakt

Lernen Sie uns kennen

Wir helfen Ihnen dabei, Ihre Systeme zu digifizieren, intelligent zu machen. Damit Sie mehr von den Daten haben, die ohnehin verfügbar sind. Wie wir Ihnen weiterhelfen können, besprechen wir gerne persönlich mit Ihnen.

Michael Eberle

Chief Technology Officer

+43 5572 55580 803

michael.eberle@digifai.com

twin

twin erschafft einen digitalen Zwilling. Damit testen Sie die Steuerung Ihres Systems, bevor die Maschine steht

Deutsch

Deutsch English

English