In diesem Artikel erfahren Sie nicht nur, wie sich Ihre Maschinen mit Hilfe eines einfachen Werkzeuges praktisch von selbst verkaufen lassen, sondern auch, wie sie dabei wirklich seriöse und vor allem nachhaltige Angebote für Kunden in der Angebotsphase eines Projektes im Maschinenbau entwickeln können.

Einleitend möchte ich dazu auf die klassischen Problemstellungen eingehen, mit welchen der Maschinenbauer bereits früh in den Vorverkaufsphasen von Projekten beim Verfassen bzw. beim Konzeptionieren von Lösungen für Angebote, zu kämpfen hat. Anschließend werde ich eine neue Art des Engineerings vorstellen, wodurch es mit ein paar wenigen Handgriffen möglich ist, anhand von Machbarkeitsstudien an der zukünftigen Maschine, Risiken in dieser Phase eines Projektes zu minimieren und zusätzlich aussagekräftige und schlüssige Abschätzungen für das Erstellen von Konzepten und Angeboten zu erzielen. Die Studien werden am virtuellen Pendant der Maschine, dem digitalen Zwilling, durchgeführt.

Konnte ich den Kunden mit meinem Konzept überzeugen? Kann mein konzipiertes Projekt überhaupt die versprochenen Produktionsdaten halten?

Sie alle kennen die gewöhnlichen Prozeduren in der Angebotsphase eines Projektes. Der Kunde äußert seinen Wunsch, wir, die Maschinenbauer, liefern das Konzept und der damit verbundene preisliche Voranschlag. Aber gerade das Erstellen eines Angebots zu diesem Zeitpunkt ist oft mit sehr viel Risiko und Ungewissheit behaftet.

Die grundlegendsten Konzepte müssen ausgearbeitet werden, eine Vorauswahl der wichtigen und prägnanten Komponenten wie z.B. Robotern muss getroffen werden. Neben Abschätzungen von Roboter- oder Achsbewegungsräumen, werden händische, oft sehr statische Taktzeit-Kalkulationen, vorzugsweise in Excel-Tabellen, durchgeführt.

Die Präsentation von ersten Skizzen und groben Entwürfen vor dem Kunden erfolgt oft analog auf Papier oder in wenigen Fällen mit Unterstützung eines CAD-Systems.

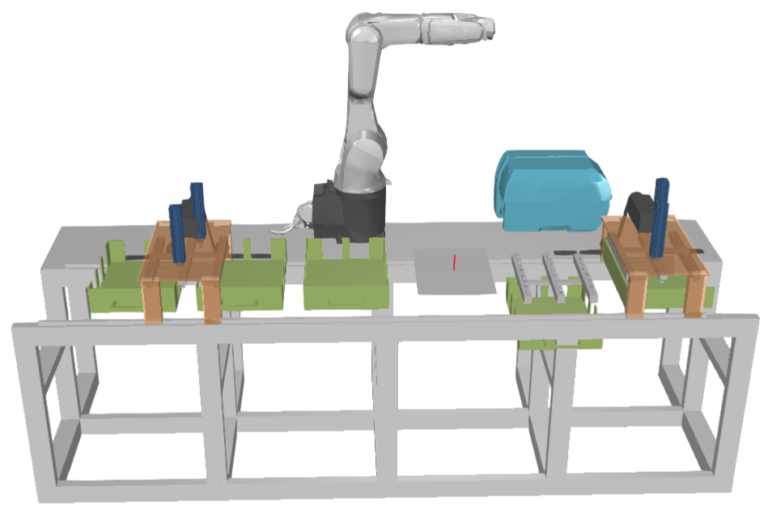

Abbildung 1: Erste grobe Entwürfe einer Produktionsmaschine, welche aus einem Roboter, zwei angetriebenen Achsschlitten (bräunlich eingefärbt) sowie verschiedenen Behältern (grünlich eingefärbt) besteht, in welchen das produzierte Material abgeholt bzw. abgelegt werden soll.

Doch konnte ich den Kunden mit meinem Konzept überzeugen? Hat er das Konzept überhaupt verstanden? Oder die vielleicht wichtigste Frage im kaufmännischen Bereich – wie setze ich mich mit meinem Angebot gegenüber anderen Mitbewerbern durch?

Dazu kommen die technischen Abschätzungen und Versprechungen. Ob diese halten, stellt sich meistens erst im späten Projektverlauf heraus. Doch, mit welchen Auswirkungen habe ich zu kämpfen, wenn meine Abläufe in der geplanten Art und Weise überhaupt nicht möglich? Oder mir gar Fehler in den Kalkulationen unterlaufen sind? Was passiert, wenn sich dadurch die Taktzeiten drastisch verändern?

Das könnte dazu führen, dass ich vielleicht einen anderen, größeren oder leistungsstärkeren Roboter anschaffen muss, oder im schlimmsten Fall, einen weiteren benötige, um die versprochenen Produktionskennzahlen halten zu können. Das sind Tatsachen, mit denen jeder Maschinenbauer tagtäglich im Projektgeschäft konfrontiert wird.

Wie in der Einleitung erwähnt, gibt es dank neusten Technologien die Möglichkeit, solche Fehltritte in

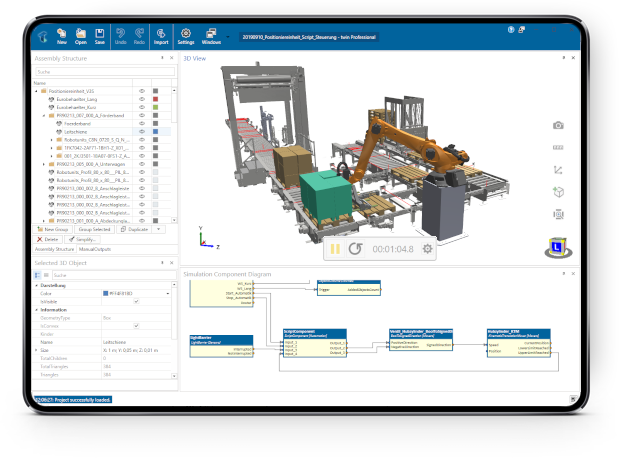

Form von Fehlkalkulationen und klassischen Unterschätzungen zu vermeiden. Mit Hilfe von Machbarkeitsstudien am digitalen Zwilling werden Risiken bereits in der Angebotsphase eines Projektes minimiert. In den nachfolgenden Zeilen möchte ich Ihnen an einem konkreten Beispiel veranschaulichen, wie genau sich die Firma Eberle Automatische Systeme mit der Simulationssoftware twin der Marke digifai ihre zukünftigen Produktionsmaschinen mit Hilfe solcher Studien von ihrer Konkurrenz abhebt!

Wie Machbarkeitsstudien am digitalen Zwilling den Projektverlauf verändern!

Auch bei Eberle werden die ersten Konzeptentwürfe in einem CAD-System konstruiert. Bereits in diesem Stadion kommt die Simulationssoftware twin ins Spiel, welche als Werkzeug zur Erstellung von digitalen Zwillingen dient. Die Skizzen werden in twin zum Leben erweckt. In Abbildung 1 sind die ersten Entwürfe einer zukünftigen Produktionsmaschine ersichtlich, nachdem die CAD-Daten in die Simulationssoftware importiert wurden. In dieser Anlage werden Produkte mit einem Achsschlitten auf eine Ablage befördert, auf welcher ein physikalischer Prozess mit Hilfe eines Roboters ausgeführt wird. Ein weiterer Schlitten befördert die fertig bearbeiteten Produkte in einen Warenausgangsbereich.

Mit einer hersteller-unabhängigen Robotersteuerung, die für alle Industrieroboter verwendet werden kann, werden Roboterpositionen geteached. Es werden die beiden skizzierten Achsschlitten kinematisiert und anschließend anhand von wenigen Klicks eine einfache Ablaufsteuerung konfiguriert, welche das Zusammenspiel von Roboter und Achsen simulieren lässt. Aus der Simulation wird nun die gesamte Harmonie der Maschine ersichtlich – und das aus ein paar „händischen“ Entwürfen.

Ein großer Mehrwert hat die integrierte Physiksimulation in twin. Damit ist es nicht nur möglich, die Kollisionen zu überwachen, sondern auch den Transport von Material zu gewährleisten. Produkte reagieren auf Umgebungseinflüsse wie der Gravitation und kollidieren mit Maschinenteilen und anderen Produkten. Das Zusammenspiel der verschiedenen Komponenten in Kombination mit den physikalischen Eigenschaften der Produkte ist im folgenden Video ersichtlich.

Das Video zeigt, wie eine geplante Maschine funktionieren kann. Bereits in der Angebotsphase wird durch eine realistische, physikbasierte Simulation das Konzept der Maschine validiert sowie Taktzeiten, Kollisionen und benötigte Komponenten geprüft.

Am entstandenen digitalen Zwilling der zukünftigen Produktionsmaschine können somit realistische Taktabschätzungen durchgeführt werden. Zudem werden erste Engpässe, unter- bzw. überdimensionierte Bewegungsräume oder Risikozonen ersichtlich, die ausschlaggebend für den weiteren Projektverlauf sein können.

Die Daten, die aus der Machbarkeitsstudie gewonnen werden, sind nun Grundlage für ein aussagekräftiges und vor allem seriöses Angebot. Bei einer Präsentation beim Kunden wird das Angebot mit der Simulation untermauert und für beide Parteien erschließt sich sofort ein gemeinsames Verständnis für die gesamte Konzeptionierung.

// Produkt

Mit der Simulationssoftware twin schnell und einfach zum digitalen Zwilling in 3D.

Deutsch

Deutsch English

English